コラム・対談 COLUMNS

本コラムは、日本企業とグローバル・マーケティングを様々な観点で捉え、日本企業がグローバル市場で高いパフォーマンスを上げるための方策を具体的に指南する連載シリーズです。

Vol.6 日本の製造業に今、何が求められているのか

著者:森辺 一樹

スパイダー・イニシアティブ株式会社 代表取締役社長

モノマネから始まった日本の製造業

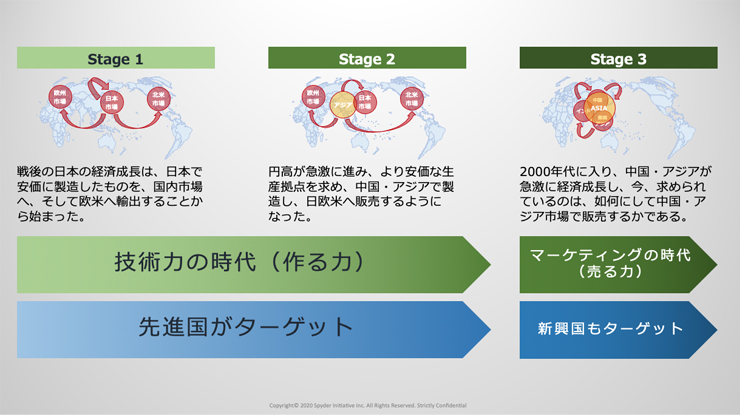

第二次世界大戦により焼け野原となってしまった日本。その後、技術力でもって日本を豊かにし復興へ導こうと、多くの人々が努力を重ねてきました。日本国内で安価に製造された製品はまず国内市場へと流通し、さらに欧米諸国へと輸出されるようになりました。日本の復興のためには自動車業界の強化が欠かせないと考えた当時の通産省も、欧米の自動車メーカーとの技術提携を推進していました。東日本重工業(現:三菱日本重工業)はアメリカのカイザー=フレーザー社、日野自動車がフランスのルノー社、いすゞ自動車がイギリスのルーツ・グループ社と技術提携を結び、輸出用の自動車部品を製造していました。このようなノックダウン生産に関わりながら欧米の技術を学んだ日本の自動車会社は、部品を作る技術をどんどん伸ばしていったのです。

ところがその当時、日本企業は欧米諸国から見下される存在でした。ちょうど少し前の中国企業のように、欧米の製品を真似して安い製品を作っていたからです。私も含め今の若い方はご存じないかもしれませんが、MADE IN JAPANは粗悪品の代名詞のようなものでした。安かろう悪かろうと言われ、選ばれることの少ない時代が続きました。欧米のビジネスモデルを真似ることで苛烈な批判を受けることも珍しくありませんでした。

モノマネからのリバースエンジニアリング

その代表格とも呼べるのが松下幸之助率いる松下電器(現:パナソニック)です。大手メーカーが売り出した製品をすぐに真似し、類似製品を販売することから「マネシタ電器」と揶揄されていました。松下電器は当時、全国に多数の販売店を抱えていました。そのような松下電器が他社の類似製品を作って売り出せば、売上が伸びることは目に見えています。多くのメーカーはそれに太刀打ちできませんでした。こういった松下電器の戦略は同質化戦略と呼ばれ、マーケティング上とても有効な手段なのです。ライバル社と似たような製品を作るのは、そのライバル社のブランド力やオリジナリティを無効化することにつながります。経営の神様と呼ばれている松下幸之助はいち早くこの法則に気づき、真似をすることで自社の売上を伸ばしていきました。

模倣から一段階進むと、次はリバースエンジニアリングが盛んとなりました。欧米の製品を分解し、仕組みを理解したうえで類似製品を製造するのです。このリバースエンジニアリングがきっかけとなり大成功を収めた企業もあります。婦人服メーカーだった株式会社バルダンは、服に刺繍をするためにミシンを輸入しました。ところがその輸入したミシンでは希望通りの刺繍ができず、別のミシンを輸入するにも時間と費用がかかるため、バルダンはリバースエンジニアリングすることを決めたのです。輸入したミシンを分解し、構造の意図までも汲み取って創意工夫を重ね、自社で使える類似製品を完成させました。その類似製品を販売し、さらに改良や機能の追加を行った結果、売上も3倍以上に増加しました。株式会社バルダンは未だに自動刺繍ミシン業界でのトップシェアを誇っています。

独創力で築かれた黄金時代

真似ではなく日本オリジナルの製品を作ることが大切なのだということに気づいたのは、1970年代後半以降のこと。真似から脱却するため、日本は技術革新をする必要性に迫られました。パナソニックや東芝が商品設計部門を立ち上げ、独自製品の開発に取り組みました。このころは欧米が生み出した多くの製品が生まれてまもなく、改良の余地や機能追加の可能性など伸びしろが多くありました。日本語に対応したワープロ、薄い液晶を用いた電卓、カーナビゲーションシステムや現在のATMの前身となるキャッシュディスペンサーなど数え切れないほどの製品が誕生し、その後も進化を続けていきました。もっと身近な例を上げるとレコードがカセットテープとなり、カセットテープがCDへとどんどん移り変わっていきました。またウォークマンが開発され、今まで自宅で聞くものだった音楽を持ち歩けるようになりました。これはまさにイノベーションであり、概念の変革と言ってもよいでしょう。日本の技術力はこの時代に爆発的に上昇し、欧米を凌駕しました。コンパクトで安価、高品質の家電や車を作れる日本企業は「Japan as No.1」とまで呼ばれ、栄光の80年代、90年代を築くこととなりました。作る力こそがすべて、技術力が正義という時代だったのです。

流動する時代に後れを取る日本企業

しかしその後、プラザ合意の影響で円の価値が急上昇し、円高となってしまいました。その影響で、欧米への輸出のコストパフォーマンスが悪化しました。そして多くの日本企業が次々と生産拠点を中国やASEANなどに移転したのです。生産拠点を移すと、多かれ少なかれ技術の流出が発生します。合弁事業や合弁会社を作ったこと、現地の人に技術を教えたことなども流出の一因でしょう。その結果、中国やASEAN、インドといったアジア諸国が豊かになりマーケットにも参入してくるようになりました。安く品質の良い製品を作れるのは日本の専売特許だったのですが、さらに安い労働力を携えたアジア企業が台頭してくるようになったのです。また製品自体の差別化も難しくなっていきます。品質の均一化が進み、昔は安かろう悪かろうと言われていた中国製の製品もどんどん質が良くなってきました。製品の品質で勝負する時代が終わろうとしているのです。

そして市場環境も大きく変化しています。今までは欧米諸国だけにターゲットを絞って販売しても問題ありませんでした。しかし2000年代以降は、中国やアジア諸国もターゲットにした戦略が求められています。中国は13.9億人、インドには13.5億人の人口が居ますから、マーケット自体も巨大です。このマーケットをうまく攻略していけば今までよりも多大な利益を得られる可能性が高くなります。しかし日本はそこの対応に遅れを取っています。市場環境と競争環境がこれほど変化しているにもかかわらず、未だに「技術がすべてだ」「技術さえあれば世界で通用する」と信じ込んでいる点が問題なのです。この考えではグローバル市場で勝ち抜くことは難しいでしょう。日本製品の品質は中国・アジア市場でも評価されていますが、高額だとネガティブな印象を持たれていることもまた事実です。品質と釣り合う価格だということをアピールすることができなければ、中国やアセアン、インド市場などで高いシェアを獲得することは難しいでしょう。

「作る力」よりも「売る力」

また世の中はアナログの時代からデジタルの時代へと変化していきました。アナログの時代はすり合わせの技術と呼ばれています。技術者や開発者が協議を重ね、意見をすり合わせて製品を作り上げていたからです。そして自分たちで製造し、自分たちで売るというスタイルでした。これは統合型商品と呼ばれ、日本企業の強みとされていました。しかし、デジタルの時代は組み合わせの技術と呼ばれています。世界じゅうの企業に部品づくりを依頼し、出来上がった部品を組み合わせれば製品が完成するというものです。これは水平分業型商品と呼ばれています。世界的に見ると水平分業型への移行が進んでおり、低コストで良質な製品を作ることが可能となっています。

例えばAppleが自社で行っているのは、企画開発の段階のみです。iMacもiPodもiPhoneも、製造はすべて台湾のフォックスコンという会社の担当となっているのです。それでもApple社の製品は世界じゅうの人が高く評価し、その使いやすさやデザインのスタイリッシュさに酔いしれています。なぜAppleが直接製造していないのにこれほど高評価を得られるのか。それはAppleに魅力的な商品を考え出すアイデア力があり、その製品を欲しいと思わせるマーケティング力が備わっているからです。2011年まで世界の携帯電話のトップシェアを誇っていたノキアは、スマートフォン市場への参入が遅れたことにより凋落の一途をたどりました。しかし2017年にはイギリスで携帯電話の出荷位台数第3位にランクインし、華麗なる復活を遂げています。この要因は製造を外部委託し、大幅なコストカットに成功したことです。製造がノキアの手を離れたことにより、同社では保守・製造・マーケティングに力を注げるようになりました。さらに韓国携帯電話メーカー大手のサムスンでも製造の外注化が進んでいます。2019年には年間生産台数の20パーセントに当たる6000台の製造を外部の工場に委託することが発表されています。このように、今の世の中では作る力があまり重要視されていません。それよりも大切なのは、売る力のほうなのです。

ハードからソフトへ、移り変わる価値

すでに技術とは製品を作るためのプロセスと化しています。製品の発展は頭打ちの状態です。進化の余地がなくなり、どの製品も似たような外見、似たような品質で差別化が難しくなりました。そうなると一番重要なのは品質でもなく、技術でもなく、ものづくりによって何を生み出すかというところにあると言えます。ハードではなくソフトが重要視されるようになってきているというのに、日本企業はそれに気づいていないか、もしくは気づいているのにその不都合な真実を見ないようにしているのです。

製品のどこに価値を見出すのかという考え方は、時代と共に変化しています。昔は品質や技術に価値がありましたが、今はソフト面に重きを置かれています。このように価値観が次第に移り変わっていく、パラダイムシフトが起こっているのです。しかし日本企業は、未だに技術力を盲信する考え方から抜け出せていません。売る力が不足しているのだということから目をそらしているのかもしれません。今一度、現在の価値の源泉がどこにあるのかを考え直したほうがよいでしょう。それを踏まえたうえで、これからの企業経営に生かしていく必要があるのではないかと感じています。今後の日本企業の更なる活躍に期待したいと思います。